新闻中心

最新资讯

新闻中心

tpe弹性体材料本色料发黄的原因

- 时间:2026-01-14 10:15:35

- 来源:立恩实业

- 作者:TPE

在热塑性弹性体应用广泛的今天,无论是日常消费品、汽车部件还是医疗用品,材料的外观稳定性都是衡量品质的关键指标。作为在聚合物材料领域从业近二十年,并长期为多家制造商提供技术顾问服务的专业人员,我处理过数以百计的材料变色案例。其中,TPE弹性体本色料,特别是浅色或自然色系产品,在生产、储存或使用过程中出现非预期的发黄现象,是一个极为普遍且令人困扰的问题。这种发黄不仅影响产品美观,导致客户投诉和退货,更深层次地,它往往是材料内部发生降解、结构变化的信号,可能预示着物理性能的下降,如拉力、伸长率或耐老化性能的损失。因此,理解发黄的本质,绝非简单的颜色问题,而是关乎材料稳定性、工艺可靠性和最终产品寿命的核心技术课题。

本文将基于大量的实验室数据、生产线排查经验以及供应链协同案例,系统性地剖析导致TPE弹性体本色料发黄的多维度原因。我们将超越泛泛而谈,深入材料分子结构、添加剂相互作用、加工热历史以及环境攻击等每一个环节。文章旨在为材料工程师、产品设计师、品质管控人员以及采购提供一份具有可操作性的诊断指南和预防手册。通过阅读,您将能够构建一个清晰的排查逻辑,不仅仅是知道“是什么”,更能理解“为什么”,并最终掌握“怎么办”,从而在源头上遏制发黄问题,提升产品竞争力。

文章目录

理解TPE发黄:不仅仅是颜色变化

首先,我们需要明确一个概念:TPE的本色发黄,通常是指其基色(通常是白色、半透明或浅灰色)向黄色、黄褐色转变的现象。这种变色可以通过色差仪量化,例如Lab色空间中的b值(黄蓝指数)显著正向增加。发黄的机理本质上是材料内部生成了新的、能吸收特定波长可见光(主要是蓝紫色光)从而反射出黄色光的发色基团。这些发色基团的生成,主要源于高分子链的氧化降解、不饱和键的形成、添加剂的变化或外来污染物的引入。

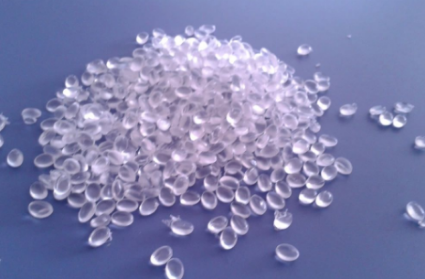

TPE材料本身的复杂性是其易于发黄的先天因素。TPE不是一种单一的材料,而是一个庞大的家族,包括SBS、SEBS、TPV、TPU等多种类型。其结构通常由硬段和软段组成,其中软段(如聚丁二烯、聚异戊二烯或其氢化后的聚烯烃链段)和硬段(如聚苯乙烯、聚氨酯链段)的化学性质决定了材料的老化行为。许多软段结构含有对热、氧、紫外线敏感的不饱和键或叔碳原子,它们是氧化反应发生的薄弱环节。因此,谈论TPE发黄,必须首先考虑其具体的化学构成。

TPE本色料发黄的核心原因剖析

导致TPE发黄的原因错综复杂,往往是多种因素协同作用的结果。我们可以将其归纳为内部材料因素、外部加工因素、环境因素以及污染因素四大类。以下进行详细阐述。

一、 内部材料因素:根源性的不稳定性

这是发黄问题的根本所在,涉及基体聚合物和配方体系。

1. 基体聚合物结构不饱和键

对于以SBS、SIS等为基础的TPE,其软段聚丁二烯或聚异戊二烯链段中含有大量碳碳双键。这些双键化学性质活泼,极易在热、剪切力或微量金属离子催化下发生氧化反应,生成过氧化物自由基,进而引发链式反应,最终形成含有羰基、羟基等发色基团的产物,导致材料变黄。即使是氢化后的SEBS,虽然饱和度大大提高,耐黄变性能优异,但在极端条件(如过高温度、长时间紫外线照射)下,其残余不饱和键或分子链上的叔碳氢键仍可能成为氧化的起点。

2. 添加剂体系的影响

TPE配方是一个复杂的体系,除了基体聚合物,还包含填充油、抗氧剂、光稳定剂、润滑剂、加工助剂等多种添加剂。添加剂的选择和配伍是影响黄变的关键。

抗氧剂体系失效或不匹配:抗氧剂是抑制聚合物氧化的第一道防线。如果抗氧剂添加量不足、在加工中挥发损耗、或本身耐高温性能差而提前消耗,聚合物将失去保护,迅速氧化发黄。更常见的是抗氧剂体系不匹配,例如,主抗氧剂(如受阻酚类)和辅助抗氧剂(如亚磷酸酯、硫醚类)比例不当,无法协同发挥长效稳定作用。我曾在一次案例中发现,为降低成本减少了亚磷酸酯用量,导致产品在仓库储存仅三个月后就开始发黄。

抗氧剂本身导致变色:某些类型的抗氧剂,特别是胺类抗氧剂,虽然抗氧效率高,但本身具有生色性,在受热或光照下会生成醌式结构而变黄,因此一般不用于浅色TPE制品。即使是部分受阻酚类抗氧剂,在高温下也可能发生氧化显色反应。

填充油的品质:TPE中大量使用的石蜡油、环烷油等,其纯度、芳烃含量、氮硫杂质含量直接影响色泽。劣质或深度不足的填充油本身颜色较深,且含有易氧化变色的杂质,会直接“污染”TPE基体,并在后期加速聚合物氧化。

其他功能添加剂:如阻燃剂、抗静电剂等,许多品种本身颜色偏黄或在使用中分解变色,需谨慎选择适用于浅色制品的型号。

| 添加剂类型 | 可能导致发黄的机理 | 预防与选型要点 |

|---|---|---|

| 抗氧剂 | 自身氧化显色(如胺类);提前消耗失效;与体系不兼容产生副反应。 | 选用高耐热、低显色性品种(如高分子量受阻酚/亚磷酸酯复配);保证足量添加。 |

| 填充油 | 自身颜色深;芳烃、氮硫杂质催化氧化;热稳定性差。 | 选择高饱和度、低芳烃、低极性、经过深度精制的白油或石蜡油。 |

| 润滑剂/加工助剂 | 部分硬脂酸盐类在高温下可能变色;与主体树脂相容性差,渗出后富集氧化。 | 选用高纯度的硬脂酸钙/锌;控制添加量;评估与基体的相容性。 |

| 功能助剂(如阻燃剂) | 本身为黄/褐色;分解温度低,加工时即变色。 | 尽可能选用适用于浅色制品的无机阻燃剂或专用低色度有机阻燃剂。 |

二、 加工过程因素:热与剪切的历史烙印

从TPE造粒到制品成型,材料经历了多次热机械加工过程,每一次都是对其热稳定性的考验。

1. 加工温度过高与停留时间过长

这是加工过程中导致发黄的最主要原因。TPE中的聚合物和添加剂都有其热稳定性的极限。当挤出机或注塑机的料筒温度设定过高,或设备局部存在过热区(如剪切生热过多的部位),会导致材料发生热氧降解。降解产生的不饱和结构、共轭双键、羰基化合物等都是强力的发色基团。更重要的是,材料在熔融状态的停留时间非常关键。在螺杆中滞留过久(如设备产能不匹配、换料清洗不彻底导致旧料滞留),即便是正常的加工温度,也会因累积热历史而导致材料显著黄变。一个简单的判断方法是:对比刚开机时生产的粒料与生产稳定后数小时生产的粒料颜色,如果后者明显偏黄,则热历史过长是重要原因。

2. 过度的剪切与局部过热

TPE的熔体粘度较高,在塑化过程中,螺杆旋转产生强烈的剪切作用。如果螺杆设计不当(如压缩比过大)、转速过快,或模具浇口、流道过于狭窄,会产生极高的剪切速率。剪切生热可以使物料局部温度远高于设定温度,造成严重的剪切热诱导降解。这种降解往往发生在微观层面,初期可能不易察觉,但已为后续氧化发黄埋下种子。

3. 设备清洁与污染

在生产浅色TPE之前,如果设备未彻底清洗干净,残留的深色物料(如黑色料)或已降解的物料会污染新产品,导致整体颜色发灰、发黄。此外,设备死角(如螺筒缝隙、旧式滤网板)长期积料,这些积料不断经历高温降解,碳化变黑,会以微小颗粒形式逐渐混入新产品中。

| 工艺参数 | 不当设置 | 对发黄的影响机制 | 优化建议 |

|---|---|---|---|

| 料筒温度 | 过高,超出材料承受范围 | 直接引发热氧降解,生成发色基团。 | 在保证塑化和流动的前提下,使用推荐温度范围的下限。 |

| 熔体温度 | 实际熔温过高 | 剪切生热或温控失效导致真实温度超标。 | 使用熔体热电偶监测真实温度;优化螺杆转速与背压。 |

| 停留时间 | 过长(设备产能不匹配、启动等待) | 累积热历史,添加剂消耗,聚合物降解。 | 匹配设备与产能;优化生产计划,减少空转;定期清理。 |

| 剪切速率 | 过高(螺速快、浇口小) | 局部剪切热导致热降解。 | 优化螺杆设计;在满足充模前提下降低螺杆转速;扩大浇口尺寸。 |

三、 环境与后处理因素:被忽视的二次攻击

即使生产出的TPE粒料或制品颜色合格,在后续的储存、运输和使用中也可能发黄。

1. 紫外线照射

太阳光中的紫外线是导致高分子材料老化的最主要外因。UV光子能量高,足以打断TPE分子链中的化学键(特别是C-H、C-C键),引发光氧化反应,生成自由基和发色基团。对于含有苯环结构的TPE(如SBS、SEBS),紫外线还可能导致苯环结构的变化而显色。户外使用的TPE制品,如果没有添加足量且高效的光稳定剂(如紫外线吸收剂、受阻胺光稳定剂),会迅速发黄、粉化。

2. 热氧老化

长期在高于室温的环境下储存或使用,即使没有紫外线,氧气也会缓慢地对材料进行热氧化。仓库如果通风不良、夏季温度过高,会加速这一过程。许多电子电器内部的TPE件,因设备自身发热,长期处于温热环境中,也可能逐渐发黄。

3. 接触性污染

TPE是一种表面能较低、容易被污染的材料。接触包装材料(如含有迁移性增塑剂的PVC薄膜)、印刷油墨、胶粘剂,或与某些化学品(如臭氧、氮氧化物、酚类化合物)接触,都可能发生物质迁移或化学反应,导致表面发黄。在仓库中,与木材、纸板等共同储存,也可能吸收其中的挥发物。

四、 污染与外来杂质因素

这类原因通常具有突发性和局部性。

1. 金属离子污染:来自设备磨损(如螺杆、料筒)、生锈的管道或工具,微量的铁、铜、锰等金属离子是聚合物氧化降解的高效催化剂,能数十倍地加速氧化发黄过程。

2. 其他物料污染:在共混、输送、包装环节,混入其他颜色或易降解的塑料颗粒、粉尘等。

3. 水分:虽然TPE本身吸水性不强,但某些类型(如TPU)或含易水解添加剂的TPE,在高湿环境下可能发生水解,产生酸性物质,催化降解并导致变色。

系统性诊断与解决方案

面对TPE发黄问题,需要一个系统性的诊断思路,从材料到工艺,从内部到外部逐一排查。

第一步:问题界定与现象分析

发黄发生的阶段:是粒料发黄?还是注塑后制品发黄?或者是储存一段时间后发黄?

发黄的均一性:是整体均匀发黄,还是局部发黄(如浇口附近、厚壁区域)?

伴随的其他现象:是否有表面发粘、析出物、力学性能下降、气味变化?

这些信息是判断原因的第一手线索。例如,均匀发黄多指向材料或整体工艺问题;局部发黄则可能与模具热流道、冷却不均或剪切过热有关。

第二步:材料与配方的核查与优化

基料选择:对于要求耐黄变的应用,优先选择氢化程度高的SEBS基TPE,而非SBS基。考察供应商提供的基料初始黄度指数(YI)和耐热氧化测试数据。

优化抗氧体系:这是成本效益最高的改进方向。增加主辅抗氧剂的复合使用,并考虑采用高分子量、高耐抽提的品种。必要时添加金属钝化剂,以抑制金属离子催化。

严控填充油品质:指定使用高饱和度、低芳烃、低极性、颜色清澈的填充油,并建立进厂检验标准(如颜色、紫外吸光度)。

功能助剂的筛选:对任何新引入的助剂,都必须进行热稳定性评估(如热老化黄变测试)。

第三步:加工工艺的精细化控制

温度管理:使用精确的温控仪表,定期校准。设定温度时,从加料段到机头采用平稳或微升的温度曲线,避免在压缩段设置过高峰值。务必监控和记录实际熔体温度。

剪切与停留时间控制:在保证塑化质量的前提下,尽量使用低螺杆转速。选用低剪切螺杆设计。优化模具流道,避免尖锐转角。对于多腔模具,注意流道平衡。

彻底的设备清洁:换产时,特别是从深色料换浅色料,必须使用专门的清洗料进行彻底清洗,直到挤出物颜色纯净为止。定期拆机清理螺杆和机头死角。

惰性气体保护:在条件允许的高端应用中,可在料斗或挤出机真空排气口通入微量氮气,以隔绝氧气,显著减轻加工过程中的氧化。

第四步:后处理与储存环境的规范

添加光稳定剂:对于户外或可能接触紫外线的制品,必须添加足量的紫外线吸收剂(如苯并三氮唑类)和受阻胺光稳定剂。

控制储存条件:产品应储存在阴凉、干燥、通风的仓库中,避免阳光直射,远离热源。控制仓库温度在30°C以下。避免与可能产生污染的物质共同存放。

改进包装:使用中性的包装材料(如PE膜),避免使用含增塑剂的PVC膜。对于高要求产品,可采用铝箔袋密封包装,并放入除氧剂。

| 问题表征 | 优先排查方向 | 快速验证方法 | 长期解决方案 |

|---|---|---|---|

| 粒料即发黄 | 原材料(基料、填充油)品质;造粒工艺温度/剪切过高 | 对比不同批次原料颜色与YI值;测量造粒熔体温度与停留时间 | 更换高品质原料;优化造粒螺杆设计与工艺;增加抗氧剂 |

| 注塑后制品均匀发黄 | 注塑温度过高;材料在注塑机中滞留 | 降低料温20°C试机;测量从开机到稳定生产制品的颜色变化 | 优化注塑工艺,降低熔温与剪切;使用热稳定性更好的材料牌号 |

| 制品局部发黄(如浇口) | 模具局部过热;浇口剪切过热;冷却不均 | 检查模具冷却水道是否畅通;使用红外测温枪检测模具表面温度 | 优化模具冷却;扩大浇口尺寸;调整注射速度曲线 |

| 储存后逐渐发黄 | 抗氧体系不足;仓库环境(光、热、污染) | 将样品置于不同条件(避光/光照、高温/常温)下进行加速老化对比测试 | 加强抗氧与光稳定体系;改善储存环境与包装 |

实际案例深度解析

案例一:电子设备密封条储存发黄

某公司采用SEBS基白色TPE生产的设备密封条,在仓库储存6个月后,表面出现均匀黄变。经调查,材料配方中为降低成本,使用了一款廉价的环烷油,且抗氧剂添加量仅为常规用量的70%。实验室加速热老化测试(120°C,72小时)显示,该材料YI值变化远超合格品。同时发现仓库西晒严重,夏季局部温度超过40°C。

解决方案:1. 更换为高饱和度石蜡油;2. 将抗氧剂体系调整为高分子量复配型,并增加20%添加量;3. 在包装纸箱内增加铝箔防潮袋。实施后,同样条件储存12个月未出现明显黄变。

案例二:注塑薄壁制品浇口发黄

生产一款浅灰色TPU薄壁外壳,浇口附近出现放射性黄纹。工艺排查发现,为追求快速充填,使用了极高的注射速度(150mm/s),导致熔体通过狭窄的点浇口时产生剧烈的剪切生热。红外热像仪显示,在高速注射时,浇口附近温度瞬间比设定温度高出近30°C。

解决方案:采用多级注射,在熔体流过浇口区域时大幅降低注射速度,在充满型腔90%后再恢复速度进行保压。同时,将浇口直径略微扩大0.2mm。调整后,浇口发黄现象消失,制品颜色均匀。

结语

TPE弹性体本色料的发黄问题,是一个典型的由材料内在本质、外在加工攻击和环境因素共同作用的综合结果。解决它没有一劳永逸的单一妙方,而是需要建立一套从材料选型、配方设计、工艺控制到储存管理的全链条质量管控意识。作为技术人员,我们必须像侦探一样,细致观察现象,系统性收集数据(温度、时间、颜色数值),并用科学的实验(如对比测试、加速老化)来验证推断。预防远胜于纠正,在项目开发初期就与材料供应商深入沟通,明确耐黄变要求并进行充分评估,是避免后续批量问题的最有效途径。通过深入理解上述发黄机理并实施相应的控制策略,我们完全有能力将TPE制品的色泽稳定性提升到一个新的高度,满足日益严苛的市场外观需求。

相关问答

问:如何快速判断TPE发黄是材料本身问题还是后期氧化?

答:一个有效的初步判断方法是进行对比性热老化测试。取少量新开包的TPE粒料和发黄的制品(或粒料)样品,同时放入鼓风烘箱,在材料允许的相对低温下(如80-100°C)进行短时间(如4-8小时)的热老化。如果新粒料迅速变黄,说明材料本身的抗热氧稳定性很差,是材料配方问题。如果新粒料颜色稳定,而发黄样品颜色变化不大或更深,则发黄很可能是后期加工过热或储存环境(如光照)造成的。更精确的方法是使用傅里叶变换红外光谱分析发黄表面的化学基团变化。

问:有没有一种“万能”的抗黄变剂可以解决所有TPE发黄问题?

答:不存在这种万能剂。抗黄变是一个系统工程。市场上所谓的“抗黄变剂”通常是一些特殊复配的高效抗氧剂和光稳定剂。它们对某些特定原因(如热氧化、紫外线)引起的发黄有效,但如果是由于加工温度严重超标导致的热降解,或是填充油杂质过多,单纯添加抗黄变剂效果有限。正确的思路是首先诊断出导致发黄的主因,然后有针对性地选择稳定剂体系,并优化加工工艺。

问:我们使用的是氢化SEBS基的TPE,号称耐黄变很好,为什么户外使用一段时间后还是发黄了?

答:氢化SEBS基TPE的耐热氧黄变性能确实优于SBS基,但这不代表它不会黄变。户外发黄,紫外线是主要原因。即使基料耐候性较好,如果配方中没有添加足量且耐久的紫外线吸收剂和受阻胺光稳定剂,在长期强烈的太阳光照射下,材料表面仍会发生光氧化降解而发黄。此外,户外环境复杂,可能还伴随臭氧、酸雨、污染物等协同作用。对于户外应用,必须选择经过耐候设计的专用牌号,并关注其氙灯老化或QUV测试的数据。

问:在注塑过程中,如何通过工艺调整来最大程度减轻发黄?

答:工艺调整的核心原则是降低材料经历的热历史和剪切历史。具体操作包括:1. 在保证充分塑化和顺利充模的前提下,将料筒温度设定在材料推荐范围的中下限;2. 采用多级注射,在流经浇口等狭窄区域时降低注射速度,减少剪切生热;3. 优化背压,在保证熔体密实的前提下尽量使用低背压;4. 缩短成型周期,减少材料在料筒中的滞留时间,避免长时间停机保温;5. 如果设备允许,考虑使用低温的模温。

问:如何测试和评估TPE材料的抗黄变性能?有哪些标准?

答:评估抗黄变性能主要有以下几种方法:

1. 热老化黄变测试:将样品放入规定温度(如100°C, 120°C)的烘箱中,经过不同时间(如24h, 48h, 72h)后取出,冷却后用色差仪测量与初始样品的色差(ΔE)或黄度指数(YI)变化。参考标准如ASTM D1148(橡胶)或ISO 188(老化测试)。

2. 紫外光老化测试:使用紫外老化试验箱(如QUV)模拟紫外线照射,定期观察颜色变化。参考标准如ASTM G154或ISO 4892。

3. 户外曝晒测试:将样品置于实际户外环境中,定期检测。这是最真实但最耗时的方法。

企业通常根据产品应用环境,在材料规格书中规定热老化或UV老化后的色差允许变化值(如ΔE ≤ 3.0)。

问:回收料的使用对TPE发黄有多大影响?如何控制?

答:使用回收料会显著增加发黄风险。回收料在之前的加工和使用中已经经历了热历史和可能的老化,其分子链可能已部分断裂,抗氧剂大量消耗。掺入回收料后,整个体系的稳定性下降。如果必须使用,需要严格控制:1. 限制添加比例,通常不超过20%;2. 使用来源清晰、污染少、颜色浅的回收料;3. 在复配时额外补充一部分抗氧剂,以弥补回收料中消耗的稳定剂;4. 对使用回收料的最终产品,适当放宽颜色公差要求。最理想的情况是建立“厂内回收”封闭体系,确保回收料来源和历史的可控。

- 上一篇:tpe弹性体材料浇口鼓包变形的原因

- 下一篇:TPE弹性体材料涂层出油的原因

客服QQ

客服QQ