新闻中心

最新资讯

新闻中心

TPE弹性体材料为什么会起泡?

- 时间:2026-01-26 13:59:45

- 来源:立恩实业

- 作者:TPE

站在生产车间里,看着刚刚成型的一批TPE制品表面或内部出现星星点点的气泡,甚至是大面积起泡,这种场景足以让任何一位经验丰富的工程师或生产主管眉头紧锁。在近二十年的TPE材料研发与生产应用生涯中,我处理过数不清的起泡案例,深知这不仅仅是外观瑕疵,更是材料、工艺乃至管理环节出现问题的直接信号。用户搜索这个问题,背后往往关联着现实生产中的质量困扰、交期延误和成本损失。他们需要的不仅是一个简单的答案列表,而是一套能够追本溯源、系统解决问题的思维方法和实战指南。

TPE起泡,本质上是气体被困在熔体内部或表面,在冷却定型后形成的可见缺陷。这些气体来源复杂,相互作用,使得解决起泡问题如同破案,需要逐一排查线索。今天,我将基于长期积累的经验,从材料科学、工艺控制、模具设计以及环境因素等多个维度,深入剖析TPE起泡的根源,并提供经过验证的解决方案,旨在帮助您不仅解决眼前的起泡,更能建立预防机制。

文章目录

一、 起泡的根源探析:气体从何而来?

要根治起泡,必须首先理解这些不请自来的气体究竟源自何处。根据其生成机理,我们可以将起泡的气体来源分为四大类:原料自身携带、加工过程产生、外部环境卷入以及后处理反应生成。

1.1 原料的内在水分与挥发分

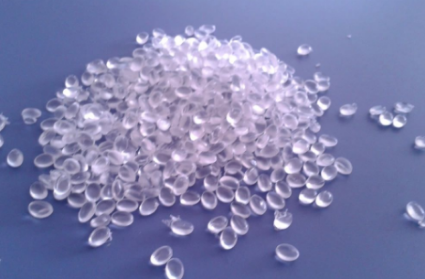

这是TPE起泡最常见,也是最容易被首先怀疑的原因。TPE配方是一个复杂的混合体,通常包含弹性体基材(如SEBS、SBS)、操作油、填充剂、功能助剂等。这些原料,尤其是吸湿性组分,在储存和运输过程中会从环境中吸收水分。

吸湿性组分: 某些无机填料,如碳酸钙、滑石粉、氢氧化铝等,即便经过表面处理,仍具有一定吸湿性。更重要的是,作为基材的SEBS/SBS等弹性体,其微观结构也具有亲水点,能够吸附少量但足以造成问题的水分。当环境湿度超过50%时,这种吸附会显著加快。

低沸点挥发物: 操作油(白油、环烷油等)可能含有轻组分,部分助剂(如某些润滑剂、抗氧剂)也可能含有易挥发的溶剂或低分子物。如果原料供应商的工艺控制不严,或使用了来路不明的再生料,这些挥发分的含量会更高。

这些水分和挥发分在常温下是固体或液体,但当TPE在加工设备中受热熔融(通常为160-220°C),其温度远超过水的沸点(100°C)和许多挥发分的沸点。它们会急剧气化,体积膨胀数百倍。如果这些气体在熔体被压实、冷却定型前未能顺利排出,就会形成气泡。

| 原料类别 | 具体风险物质 | 起泡特征 | 预防性检测方法 |

|---|---|---|---|

| 聚合物基料 | SEBS/SBS中的吸附水,再生料中的分解物 | 细小、密集的泡,分布相对均匀 | 水分测定仪(库仑法或失重法) |

| 操作油 | 轻组分(低沸点烃类),氧化酸败产物 | 泡可能较大,伴有油雾或异味 | 闪点测试,热失重分析(TGA) |

| 填料 | 碳酸钙、滑石粉等吸附的水分及结晶水 | 与填料团聚相关的局部密集气泡 | 烘箱法测填料水分,关注填料批次稳定性 |

| 功能助剂 | 受潮结块的助剂,含溶剂的液体助剂 | 不规则、位置不确定的泡 | 目视检查,密封储存,使用前小试 |

1.2 加工工艺的诱发因素

即使原料是干燥的,不当的加工工艺本身也会“制造”出气体。这类起泡往往与设备状态和工艺参数设置紧密相关。

剪切过热与热分解: TPE是剪切敏感型材料。在螺杆塑化过程中,过高的螺杆转速、不合理的螺杆构型(压缩比过大)或背压不足,会导致物料受到过度的剪切摩擦,产生局部过热。当温度超过TPE中某些组分(特别是弹性体相)的热稳定性极限时,会发生热降解,产生小分子气态产物,如低分子烃类。这就是典型的“工艺性分解起泡”。

熔融不匀与裹入空气: 在喂料段,如果螺杆塑化能力不足,或喂料不稳定,固态的TPE颗粒之间会裹挟空气。这些空气若不能在压缩段和均化段被完全熔融压实、从排气口排出,就会被带入熔体,形成气泡。

注射或挤出速度过快: 在注塑成型时,过快的注射速度会使熔体以湍流形式冲入模腔,极易将模腔内的空气卷入熔体内部,形成“夹气”气泡,这类气泡多出现在料流末端、筋位或壁厚突变处。在挤出时,过快的挤出速度可能导致熔体在口模处压力释放过快,溶解在熔体中的气体(来自原料或降解)因压力骤降而析出膨胀,形成表面气泡。

1.3 模具与流道设计的缺陷

模具是熔体最终成型的场所,其设计直接决定了气体能否顺利排出。

排气不畅是模具相关起泡的首要原因。 模具排气槽设计不合理(深度不足、位置不当、面积不够)、排气槽被堵塞(油污、料屑)、或模具本身因磨损导致配合面间隙不合理,都会使型腔内的空气以及原料释放的少量气体无法排出,被高压熔体压缩在表面或内部,形成气泡。这种气泡通常位于熔体流动末端、胶位较厚区域或分型面附近。

流道与浇口设计不当也会引发问题。过小的浇口会导致熔体通过时产生极高的剪切热,可能引起局部降解起泡。冷料井设计不合理,则无法有效储存前端温度较低的、可能含有较多挥发分的冷料,这些冷料进入型腔后容易形成气泡或冷疤。

1.4 环境湿度与后处理反应

环境因素常被忽视,但却是季节性、区域性起泡问题的元凶。在梅雨季节或高湿度地区(如沿海、南方),即使原料本身水分合格,敞开的物料在车间等待加工的过程中也会迅速吸湿。特别是已打开包装的颗粒料,暴露在潮湿空气中数小时,表层含水量就可能超标。

此外,某些特定的化学反应也会产生气体。例如,在采用过氧化物硫化的TPE体系中,如果硫化剂(如DCP)在料筒中过早分解,或与某些助剂发生预反应,可能产生气体。虽然这在TPE中不如在橡胶中常见,但在某些特殊配方中仍需警惕。

二、 系统性解决起泡问题的实战路径

诊断和解决TPE起泡问题,必须遵循系统性的方法,避免头痛医头、脚痛医脚。我通常建议采用“由外而内、由易到难、由工艺到材料”的排查顺序。

2.1 第一步:紧急排查与现场工艺调整

当生产线上突然出现起泡,首先应进行快速排查,这能解决大部分偶发性问题。

1. 检查原料储存与使用: 确认原料包装是否密封完好,是否有受潮结块迹象。对于已开封的物料,检查在车间的暴露时间。优先对疑似受潮的批次进行预热干燥处理。

2. 验证烘干工艺: 这是最直接有效的措施。立即对TPE料进行充分烘干。建议使用除湿干燥机,而不是普通热风烘箱。干燥参数通常为:温度80-95°C,时间2-4小时,露点低于-20°C。温度不宜过高,以免油品析出或物料结块。烘干后立即使用。

3. 优化工艺参数:

◦ 降低料筒温度: 在保证塑化的前提下,适当降低熔体温度,特别是喷嘴和靠近喷嘴的前段温度,以减少热降解风险。

◦ 调整注射/挤出速度: 适当降低注射速度,采用“慢-快-慢”的多级注射,让气体有充足时间从排气槽排出。在挤出中,适当降低螺杆转速,稳定挤出压力。

◦ 优化背压与螺杆转速: 适当提高背压(例如增加0.2-0.5MPa),可以增强螺杆对物料的压实和混炼效果,有助于排出熔体中的气体。同时,适当降低螺杆转速,减少剪切热。

◦ 检查模具排气: 停机检查模具排气槽是否通畅,可用铜刷清理。对于简单模具,可在分型面轻轻扑一点脱模剂,合模后观察其转移痕迹,判断合模是否严密。

| 起泡现象描述 | 可能的主要原因 | 优先采取的工艺调整措施 | 需同步检查的项目 |

|---|---|---|---|

| 表面密集细小气泡 | 原料受潮,熔体温度过高导致降解 | 立即烘干原料,降低熔体温度5-10°C | 原料包装与储存环境湿度 |

| 内部或皮下气泡(剖开可见) | 保压不足,冷却过快表皮先硬化 | 提高保压压力,延长保压时间 | 模具冷却水道是否通畅 |

| 固定位置的大气泡 | 模具排气不良,夹气 | 降低注射速度,检查并清理排气槽 | 模具磨损情况,浇口位置 |

| 伴有烧焦痕迹的气泡 | 剪切过热降解,排气极度不畅 | 大幅降低螺杆转速和注射速度 | 螺杆磨损情况,排气槽深度与位置 |

2.2 第二步:深入排查设备与模具状态

如果初步工艺调整效果不彰,需深入检查硬件。

1. 螺杆与料筒检查: 螺杆磨损(特别是均化段和止逆环磨损)会导致塑化不均、回流,加剧剪切和降解。检查加热圈是否损坏,导致温度失控。对于排气式注塑机或挤出机,确保真空排气口畅通且真空泵有效工作。

2. 模具的深度诊断:

◦ 排气系统评估: 排气槽深度是否合适?对于TPE,通常排气槽深度在0.01-0.03mm为宜。过浅易堵,过深易飞边。排气槽是否开在料流末端和熔体汇合处?

◦ 冷却系统检查: 冷却不均会导致局部过热,可能引起该区域材料分解产生气泡。检查冷却水路是否堵塞,确保模具温度均匀。

◦ 浇注系统优化: 考虑扩大浇口尺寸,或将针点浇口改为扇形浇口,以降低剪切热。确保冷料井有足够容量。

2.3 第三步:材料层面的根本性分析与改进

当工艺和模具问题都排除后,起泡问题可能根植于材料本身。

1. 原料质量检验: 建立严格的来料检验制度。关键指标包括水分含量(要求通常低于0.05%,甚至0.02%)、挥发分含量(通过热失重TGA分析)和熔体流动速率MFR(判断批次稳定性)。

2. 配方优化调整:

◦ 添加吸湿剂或干燥剂母粒: 对于容易受潮的配方,可考虑添加少量吸湿剂,如氧化钙母粒,在熔融过程中捕捉水分。

◦ 调整基础聚合物与油品: 某些牌号的SEBS/SBS或操作油可能热稳定性较差,与供应商沟通,选择分子量分布更均匀、热稳定性更佳的型号。

◦ 优化助剂体系: 检查润滑剂、分散剂等是否过量,某些助剂在高温下可能挥发。确保抗氧剂体系足够有效,以抑制加工热氧化降解。

◦ 控制再生料比例与质量: 再生料通常热历史复杂,挥发分和降解物多。严格控制其添加比例(通常不超过20%),并确保其经过良好造粒和过滤。

3. 进行熔体强度测试: 熔体强度不足的TPE,在成型过程中更容易被气体撑破或自身破裂形成气泡。通过调整配方(如共混少量高熔体强度牌号、适量交联)可以改善。

三、 特殊TPE种类的起泡问题剖析

除了通用TPE-S(苯乙烯类),其他类型的TPE也有其独特的起泡特性。

3.1 TPV(动态硫化弹性体)的起泡

TPV是PP与高度交联的EPDM橡胶相的共混物。其起泡原因除了上述共性外,还需特别注意:

– 橡胶相残留挥发物: EPDV橡胶在动态硫化过程中可能残留少量交联副产物或低分子物。

– 加工温度窗口窄: TPV的加工温度需在PP的熔点和橡胶相降解温度之间精确控制。温度过高,橡胶相可能进一步降解产气;温度过低,PP塑化不良,熔体不均。

– 解决方案: 采用具有排气功能的双螺杆挤出机进行造粒和改性,确保充分脱挥。成型时使用中等偏高的背压,并严格控制熔体温度。

3.2 TPU(热塑性聚氨酯弹性体)的起泡

TPU极易吸湿,且吸湿的水分会与TPU中的异氰酸酯基团反应,产生二氧化碳气体,这是TPU起泡最主要、最特殊的原因。

– 绝对严格的干燥: TPU必须进行深度除湿干燥,通常要求水分含量低于0.02%。必须使用除湿干燥机,干燥温度为100-120°C(视牌号而定),时间通常3-4小时以上,料斗需持续保温(80-100°C)。开封后的物料应在2-4小时内用完。

– 注塑工艺: 高背压、中等螺杆转速有利于排气。流道和浇口应短而粗,减少阻力生热。

| TPE类型 | 主要起泡风险因素 | 干燥要求(典型) | 工艺控制关键 |

|---|---|---|---|

| TPE-S (SEBS基) | 填料/基料吸湿,油品轻组分,剪切降解 | 80-95°C, 2-4小时 (强烈推荐) | 控制剪切,优化排气 |

| TPV | 橡胶相残留物,较窄的加工窗口 | 80-100°C, 2-3小时 | 精确控温,使用背压 |

| TPU | 水分与异氰酸酯反应生成CO₂ | 100-120°C, 3-4小时以上 (必须) | 极度严格的干燥,高背压 |

| POE/Engage基TPE | 催化剂残留物,氧化降解 | 60-80°C, 2小时 (建议) | 低温高速,防止氧化 |

四、 建立预防体系:从源头杜绝起泡

解决问题最高明的方法是防止问题发生。对于TPE起泡,必须建立从原料到成品的全过程预防体系。

1. 原料管理标准化: 制定原料储存规范,要求仓库恒温恒湿(建议温度<25°C,湿度<50%)。开封后的原料必须重新密封。建立先进先出制度。对每批来料进行关键指标(水分、MFR)抽检。

2. 预处理制度化: 无论天气如何,将成型前对TPE进行充分干燥作为一道必须执行的工序。投资可靠的除湿干燥机,并定期维护,监测其露点。

3. 工艺参数规范化与监控: 为每个产品/材料组合建立标准的工艺参数窗口,并培训操作人员严格执行。监控设备关键部件(加热圈、热电偶、螺杆)的工况,定期保养。

4. 模具维护计划: 定期对模具进行维护保养,包括清理排气槽、抛光型腔、检查冷却水路、修复磨损部位。

5. 员工培训: 让一线操作人员和质检员了解TPE起泡的基本原理和识别方法,使他们能在问题初现端倪时及时报警。

五、 总结:起泡是系统问题的缩影

TPE弹性体材料起泡,从来不是一个孤立的现象。它是材料特性、工艺参数、模具状态、环境因素乃至管理流程相互作用下的最终体现。解决它,需要工程师具备系统思维和严谨的排查逻辑。

在大多数情况下,严格执行原料干燥程序并优化工艺参数,可以解决八成以上的起泡问题。 剩下两成的疑难杂症,则需要我们深入材料配方和模具设计的细节中去寻找答案。记住,没有“神奇”的单一解决方法,只有对每一个环节的精密控制。将起泡问题的处理过程标准化、知识化,正是提升TPE加工技术水平和生产稳定性的必经之路。

当您再次面对起泡的TPE制品时,希望这份基于实践经验的指南,能帮助您像一位经验丰富的侦探一样,快速定位真凶,并建立起让气泡无处遁形的长效机制。

关于TPE起泡问题的常见问题解答

问:我们已经烘了料,为什么TPE制品还是会有气泡?

答:烘料后仍有气泡,需排查以下方面:1)干燥是否充分:检查干燥机设定温度和时间是否足够,干燥剂是否失效,露点是否达标。有些厚壁或高填充料需要更长时间。2)二次吸湿:干燥后的物料在料斗中停留时间过长,或料斗无保温干燥功能,导致重新吸湿。3)工艺参数不当:熔体温度过高导致热降解,注射速度过快导致夹气,背压不足未能排出熔体中的气体。4)模具排气问题:这是烘料无法解决的,需检查排气槽。5)原料本身挥发分过高:除水分外,油品或基料中的低沸点物质,仅靠常规干燥无法完全去除。

问:如何快速判断气泡是水分引起的还是降解引起的?

答:可以通过观察气泡的形态和伴随现象来初步判断:

• 水分气泡:通常体积较小,分布较为密集均匀,剖开泡壁较薄。严重时制品表面可能伴有水波纹或云彩状光泽。闻起来一般无异味,或仅有原料本身气味。

• 热降解气泡:气泡可能大小不一,常伴随有制品局部发黄、发黑(烧焦)的痕迹。气泡内壁可能附着有黄色或黑色的降解物。闻起来有刺鼻的酸味、焦糊味等异味。

最准确的判断方法是对比实验:在严格干燥原料并优化工艺(降低温度、速度)后成型,若气泡消失或大幅减少,则原问题很可能与水分或剪切过热有关。

问:对于模具排气,具体应该怎么做?多深的排气槽是合适的?

答:模具排气是解决夹气气泡的关键。标准做法是:1)位置:排气槽应开在料流末端、熔体最后填充的区域,以及熔体汇合处(如熔接痕附近)。分型面是开设排气槽的主要位置。2)尺寸:对于TPE材料,排气槽深度通常在0.01-0.03毫米之间。这是一个经验值,原则是深度要小于TPE的溢边值,但又能让气体顺利排出。可以先从0.02mm开始试模,如有飞边则适当减小,如有气泡则适当加深或加宽。3)清理与维护:定期使用铜丝刷或高压气体清理排气槽,防止被油污或料屑堵塞。对于复杂深腔制品,可考虑使用透气钢或增设排气栓。

问:背压对解决起泡有什么作用?应该如何设置?

答:背压的作用非常重要。适当提高背压可以:1)压实熔体:将螺杆前端的熔体中的气体向后挤压,通过料筒的排气口(如果有)或螺杆间隙排出。2)提高塑化均匀性:使物料混合更均匀,减少因塑化不均导致的局部过热降解。3)稳定塑化:提供更稳定的熔体密度和注射量。

设置原则:从较低背压开始(如0.5MPa),逐渐提高,直到观察不到气泡或银丝,且螺杆回退速度均匀稳定。对于大多数TPE,背压设置在1.0-3.0MPa是常见范围。注意背压过高会增加剪切热,可能导致温升和降解,因此需与熔体温度、螺杆转速协同调整。

问:在配方设计上,如何从根源上降低TPE的起泡风险?

答:从配方角度预防起泡,是治本之策:1)选择低吸湿性原料:选用表面处理好的填料(如硅烷偶联剂包覆的碳酸钙),选择分子量分布均匀、热稳定性好的基体聚合物。2)控制操作油质量:选用馏程范围窄、闪点高、挥发分低的精制白油或环烷油。3)优化润滑体系:合理使用内润滑剂,降低熔体粘度和剪切热,但避免过量导致析出。4)强化稳定系统:添加足量且高效的主辅抗氧剂,提高材料在加工过程中的抗热氧降解能力。5)考虑功能助剂:在允许的情况下,可添加微量吸湿剂(如氧化钙)或除酸剂,在熔融过程中捕捉微量水分和酸性物质。配方设计需要在性能、成本和加工性之间取得最佳平衡。

问:挤出TPE片材或管材时表面起泡,与注塑起泡的原因有何不同?

答:挤出起泡的机理与注塑有共同点,也有其特殊性:

共同点:原料受潮、热降解依然是主因。

特殊性:1)压力释放:熔体在口模处压力突然降至常压,溶解在熔体中的气体(特别是高温下溶解度较高的气体)会迅速析出、膨胀,形成表面气泡。这要求挤出机要有良好的排气功能(如真空排气口),并且机头压力要稳定。2)冷却速率:挤出后若急冷,表层迅速硬化,内部热量和可能产生的气体无法散出,易形成皮下气泡。需调整冷却水槽温度和距离,使冷却平缓。3)螺杆压缩比:不合理的螺杆压缩比会导致塑化不良或过度剪切。对于TPE,螺杆压缩比通常不宜过高。4)过滤网:过滤网堵塞会导致机头压力飙升和熔体温度升高,增加降解风险,需定期更换。解决挤出起泡,需重点关注挤出机的排气、螺杆设计、机头压力控制以及冷却工艺。

- 上一篇:TPE弹性体材料为什么全是黑色?

- 下一篇:

客服QQ

客服QQ