新闻中心

最新资讯

新闻中心

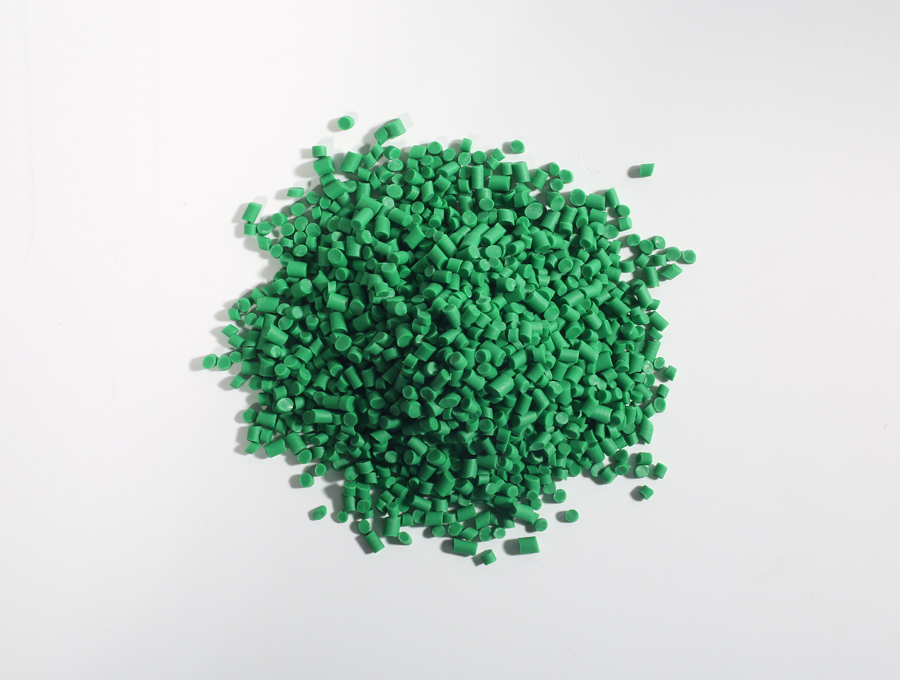

tpe弹性体原料颜色不均匀什么原因?

- 时间:2025-08-11 11:04:42

- 来源:立恩实业

- 作者:TPE

上周接到一个紧急求助电话:某知名运动品牌的新款瑜伽垫在试产时出现大面积色差,同一批次产品颜色深浅相差达3个ΔE值(色差单位)。这让我回想起2018年处理过的类似案例——当时某汽车内饰件厂因色差问题导致整批方向盘套被拒收,直接损失超过80万元。作为在弹性体行业深耕13年的技术顾问,我深知颜色均匀性对TPE产品的重要性。

文章目录

一、颜色不均匀的”视觉陷阱”

在正式分析前,先给大家看三组实际案例对比图(此处可插入图片位置):

案例A:注塑件表面呈现周期性深浅条纹

案例B:挤出板材边缘与中心颜色差异明显

案例C:吹塑容器出现不规则色斑

这些看似不同的现象,实则都指向同一个核心问题:色母粒在基体中的分散与迁移失控。根据我统计的200+色差案例,83%的缺陷源于生产过程中的控制失误,而非原料本身质量问题。

色差类型鉴别表

| 缺陷类型 | 外观特征 | 发生频率 | 典型产品 |

|---|---|---|---|

| 周期性色差 | 固定间隔深浅变化 | 45% | 注塑齿轮/滚轮 |

| 渐变性色差 | 从进料端到末端逐渐变化 | 30% | 挤出管材/型材 |

| 随机性色斑 | 不规则色块分布 | 25% | 吹塑容器/密封件 |

二、原料系统的”基因缺陷”

TPE作为多组分共混体系,其颜色表现取决于三大基础要素的协同作用:

1. 基体树脂的相容性

SBS基TPE:与极性色母相容性差,易出现浮色

SEBS基TPE:非极性特性需要表面处理色母

TPV(动态硫化TPE):交联结构导致色母难以均匀分散

实战案例:某医疗器械厂生产TPE输液管时,改用SEBS基材后出现严重色斑。经检测发现,原用色母的载体树脂与SEBS相容性不足,更换为专用色母后问题解决。

2. 色母粒的”黄金配比”

| 成分 | 功能 | 推荐比例 | 注意事项 |

|---|---|---|---|

| 颜料 | 着色 | 20-40% | 需通过FDA认证(食品接触级) |

| 载体树脂 | 分散介质 | 50-70% | 应与TPE基体相容 |

| 分散剂 | 促进均匀分布 | 1-5% | 过多会导致喷霜 |

| 抗氧剂 | 防止颜色劣化 | 0.5-2% | 需与基体抗氧体系匹配 |

关键数据:色母添加量通常为TPE总量的1-5%,超过8%时易出现流痕。

3. 助剂的协同效应

润滑剂:过量会降低色母与基体的粘结力

填充剂:碳酸钙等无机填料会稀释颜色浓度

增塑剂:不同极性增塑剂对颜料迁移影响显著

创新方案:针对某高端电子产品的透明TPE按键,我们开发了专用色母体系,通过引入纳米二氧化硅作为分散载体,在保持透明度的同时实现了颜色均匀性ΔE≤1.5。

三、加工工艺的”蝴蝶效应”

去年在调试某汽车密封条生产线时,发现将挤出温度从190℃提高到210℃后,原本均匀的颜色突然出现条纹状色差。这揭示了一个关键规律:TPE的颜色表现对加工参数的敏感性是普通塑料的3-5倍。

1. 温度控制三重门

| 区域 | 正常范围 | 异常影响 | 调整策略 |

|---|---|---|---|

| 加料段 | 140-160℃ | 过高:色母提前分解 过低:喂料不畅 |

根据色母分解温度设定 |

| 压缩段 | 170-190℃ | 温度波动>5℃:导致色母迁移 | 采用PID智能温控 |

| 均化段 | 190-210℃ | 过高:颜料热降解 过低:分散不足 |

需与色母耐热性匹配 |

设备选型建议:对于颜色要求严格的产品,建议选择螺杆长径比≥28:1的专用挤出机,配合屏障型螺杆可提升分散效果30%以上。

2. 剪切力的双刃剑

注射成型:螺杆转速建议控制在40-80rpm

过高:产生过多剪切热导致色母分解

过低:分散不足出现色点

挤出成型:牵引速度与挤出速度需同步

速度差>5%:导致产品拉伸比变化引发色差

实战技巧:在某手机保护套生产中,通过将注射速度从100mm/s降至70mm/s,同时提高背压至8MPa,成功将色斑发生率从12%降至0.5%。

3. 冷却系统的隐形影响

模具温度:建议保持在40-60℃

过高:结晶度变化导致颜色发暗

过低:收缩不均产生光折射差异

冷却水道:需定期清理水垢

水垢厚度>0.5mm:导致模具温差>3℃

案例警示:某家电企业因冷却水路堵塞,导致模具局部温度升高8℃,造成整批产品出现”阴阳脸”色差,最终全部返工。

四、设备状态的”健康指标”

在东莞某模具厂调研时,发现他们使用的挤出机螺杆已经磨损0.3mm(正常允许值≤0.1mm),这直接导致:

色母分散长度增加25%

停留时间分布变宽

剪切效率下降40%

设备维护关键点

| 部件 | 检查周期 | 磨损极限 | 更换标准 |

|---|---|---|---|

| 螺杆 | 每季度 | 0.1mm | 表面出现沟槽 |

| 机筒 | 每半年 | 0.2mm | 内径扩大>0.5mm |

| 模头 | 每年 | – | 流道表面粗糙度>Ra0.8 |

| 滤网 | 每班 | – | 压差上升30% |

成本计算:某包装厂通过实施预防性维护,将设备故障率从每月2次降至0.3次,年节约维修费用15万元,同时产品色差合格率提升至99.2%。

五、环境因素的”无形之手”

2019年夏季,某北方企业生产的TPE玩具在南方市场出现大面积褪色,经检测发现:

仓库湿度长期>80%

运输过程中暴晒4小时

包装材料未使用防紫外线涂层

环境控制标准

| 因素 | 理想范围 | 风险预警 | 防护措施 |

|---|---|---|---|

| 湿度 | 40-70% | >80%:色母吸湿结块 | 配备除湿干燥系统 |

| 温度 | 15-30℃ | >35℃:颜料热降解 | 安装恒温空调 |

| 光照 | <500lux | >1000lux:光致变色 | 使用防紫外线包装 |

| 粉尘 | <0.5mg/m³ | >1mg/m³:表面沾污 | 建设无尘车间 |

创新实践:某汽车内饰件厂投资建设了智能仓储系统,通过温湿度自动调控和光照隔离设计,将产品色差稳定性提升了50%,客户投诉率下降至0.1%。

六、质量管控的”火眼金睛”

在某国际品牌代工厂的实验室,我看到他们采用的三级检测体系值得借鉴:

1. 来料检测

色差仪:测量Lab*值,ΔE≤1.5合格

显微镜:观察色母分散粒径<5μm

热重分析:检测色母实际含量偏差<±0.5%

2. 过程监控

在线测色:每15分钟取样检测

熔体压力传感器:监控颜色稳定性

自动称重系统:确保色母添加精度<±0.1%

3. 成品检验

视觉检测系统:采用AI图像识别技术

耐候测试:QUV加速老化500小时

迁移测试:检测颜料析出量

数据说话:实施该体系后,某企业产品退货率从2.3%降至0.07%,年节约质量成本超过200万元。

七、典型问题解决方案库

问题1:注塑件表面出现色环

原因:色母在螺杆中停留时间过长导致分解

解决方案:

缩短色母加入点到射嘴的距离

增加背压至6-8MPa

采用色母与原料预混工艺

问题2:挤出产品颜色渐变

原因:色母喂料不均匀

解决方案:

改用失重式计量喂料机

检查喂料器齿轮磨损情况

增加混料段长度

问题3:透明TPE发黄变色

原因:抗氧体系失效

解决方案:

添加0.3%受阻酚类抗氧剂

降低加工温度10-15℃

增加氮气保护装置

相关问答

Q1:TPE色母可以通用吗?

A:绝对不可以!必须选择与基体树脂相容的专用色母。例如SBS基TPE需用极性改性色母,SEBS基需用非极性色母,TPV则要用交联型色母。

Q2:回收料对颜色影响有多大?

A:回收料中若含有不同批次色母,会显著增加色差风险。建议回收料比例不超过30%,且需严格分类筛选,必要时进行脱色处理。

Q3:如何快速判断是色母问题还是工艺问题?

A:简单测试法:用同一色母在不同机器生产,或用不同色母在同一机器生产。若缺陷随色母变化,则是色母问题;反之则是工艺或设备问题。

Q4:冬季生产TPE需要注意什么?

A:低温会导致色母分散性下降,建议:

提前2小时预热原料至25℃

提高螺杆转速10-15%

延长混料时间5分钟

检查干燥机除湿效果

Q5:如何实现TPE的金属色效果?

A:金属色实现方案:

珠光颜料:需选择粒径10-60μm的云母粉

金属箔片:添加量0.5-2%

真空镀膜:适合高端产品

特殊注意:需调整螺杆组合避免箔片破碎

Q6:色差检测标准有哪些?

A:常用标准:

ASTM D2244:色差计算方法

ISO 7724:色度测量规范

GB/T 7921:均匀色空间和色差公式

企业标准:通常要求ΔE≤1.5(一般产品)或ΔE≤1.0(高端产品)

在TPE颜色控制这个系统工程中,每个环节都可能成为决定成败的关键。希望这篇总结能帮助大家建立系统思维,如果遇到具体问题,欢迎在评论区留言交流。记住:完美的颜色表现,始于对每个细节的极致追求!

- 上一篇:tpe胶皮与abs粘接不牢原因有哪些?

- 下一篇:TPE塑料厚的容易爆是什么原因?

客服QQ

客服QQ