新闻中心

最新资讯

新闻中心

TPE软胶表面发亮是什么原因?

- 时间:2025-10-17 10:36:27

- 来源:立恩实业

- 作者:TPE

干了这么多年高分子材料,每天打交道最多的就是各种弹性体。TPE软胶这东西,说简单也简单,说复杂真能让人头疼好几天。最近总有人问我,做出来的产品表面亮得不对劲,甚至亮得发贼光,到底怎么回事。其实这个问题背后藏着不少学问,不仅仅是配方或者工艺某个单一环节的问题,而是整个生产链条可能出现的各种状况的集中体现。我自己刚入行那会儿,也曾经被这个问题折磨得够呛,看着生产线下来的产品表面亮得能照出人影,心里急得火烧火燎。后来慢慢摸索,才发现表面发亮这件事,就像医生看病,得从多个角度把脉问诊,才能找到病根。

表面发亮有时候未必是坏事,得看你的产品需不需要这种效果。比如有些电子产品的外壳,可能需要那种细腻的哑光质感,这时候如果表面太亮,客户肯定不接受。而有些玩具或者时尚用品,说不定就需要亮面效果来提升颜值。所以当我们谈论发亮时,其实是在讨论非预期的表面光泽变化,这种变化超出了产品设计的允许范围。从我处理过的案例来看,造成TPE软胶表面发亮的原因可以归结为几个大类:材料本身的问题,加工工艺的参数设置,模具的状态和设计,以及一些外部环境因素。这些因素有时候单独起作用,更多时候是几个问题叠加在一起,让情况变得复杂。

记得去年有家做手机壳的厂家找到我,他们的TPU材料注塑出来的产品总是表面太亮,客户抱怨手感不好还容易沾指纹。我去他们车间转了一圈,看了看他们的原料,又盯着注塑机操作界面看了会儿,最后让他们把模具温度调低了十度,同时调整了射速,问题就解决了。其实很多时候,解决问题不需要大动干戈,但必须找到那个关键的点。下面我就把这些年积累的经验和知识系统地梳理一下,希望能帮到正在为这个问题烦恼的你。

材料因素对表面光泽的影响

材料是基础,基础没打好,后面再怎么调整工艺都是事倍功半。TPE说到底是一种混合物,通常由橡胶相、树脂相、油和填料等组成。每种成分的比例、品质和相容性,都会直接影响最终产品的表面状态。

先说橡胶相吧。SEBS是TPE中最常用的基材之一,它的分子结构和分子量分布对表面光泽有直接影响。分子量分布太宽,或者分子链的支化度太高,都可能造成材料在加工过程中迁移行为不一致,导致表面成分不均匀,从而出现局部发亮的现象。我曾经遇到过一种情况,同一批料,有的做出来表面哑光,有的却亮得刺眼,最后追查到是SEBS的批号换了,分子量分布差异大了点,就这么点差异,造成了完全不同的表面效果。

树脂相通常用的是聚丙烯PP或者聚乙烯PE。这些树脂的结晶度是个关键因素。结晶度越高,材料收缩率越大,表面越容易形成规整的结晶排列,从而显得更亮。有些厂家为了降低成本,会用高流动性的均聚PP,这种PP结晶度高,做出来的产品表面就容易发亮。而共聚PP的结晶度相对低一些,有助于获得更哑光的表面。所以选材料的时候,不能光看价格,还得考虑最终产品的视觉效果要求。

油的选择和添加量更是直接影响表面质感。石蜡油和环烷油是常用的增塑剂,但它们的迁移特性不同。石蜡油迁移性更强,容易跑到表面来,形成一层油膜,让表面看起来发亮甚至发粘。环烷油迁移性弱一些,但也不是完全不迁移。油的添加量太大,超过了一定的比例,就算相容性再好,也会慢慢析出,造成表面发亮。我一般建议客户,如果想要哑光效果,油的添加量要控制在相对较低的水平,并且选择迁移性更低的油品。

填料可能是最直接影响表面光泽的因素了。碳酸钙、滑石粉、硅灰石这些无机填料,都能有效降低表面光泽。它们的作用机理很简单,就是在表面形成微小的凹凸结构,破坏光的镜面反射。填料的粒径和分布很重要。太细的填料可能效果不明显,太粗的又会影响表面手感和外观。通常我会推荐使用粒径在5-15微米之间的填料,既能有效消光,又不会太粗糙。填料的添加量也有讲究,一般要达到一定比例,比如15%以上,才能有明显的消光效果。

助剂体系也不能忽视。抗氧剂、润滑剂、分散剂这些,虽然添加量小,但对表面状态的影响可不小。特别是润滑剂,内外润滑剂的平衡很重要。内润滑剂太多,可能影响材料塑化;外润滑剂太多,直接就跑表面来了,形成一层亮膜。有些厂家为了脱模方便,拼命加硬脂酸锌之类的脱模剂,结果产品表面油光发亮,还影响后续的印刷和粘接。

| 材料因素 | 对光泽的影响机制 | 改善方向 |

|---|---|---|

| SEBS分子量分布 | 分布宽导致迁移不均,局部发亮 | 选择分子量分布窄的基材 |

| 树脂结晶度 | 结晶度高,表面规整,光泽高 | 选用低结晶度共聚PP |

| 油品迁移性 | 迁移性强,表面形成油膜发亮 | 选择迁移性低的油,控制添加量 |

| 填料类型与添加量 | 增加表面微结构,破坏镜面反射 | 添加适量无机填料,如碳酸钙 |

| 润滑剂平衡 | 外润滑剂过多导致表面发亮 | 调整内外润滑剂比例,避免过量 |

说到材料,我还想分享一个案例。有家做工具手柄的厂家,他们的TPE产品总是表面太亮,工人拿在手里容易打滑。他们换了好几种材料都没解决这个问题。后来我看了他们的配方,发现为了降低成本,他们用了大量的回收PP作为树脂相,这种回收料成分复杂,结晶行为混乱,导致表面光泽不稳定。我建议他们改用新鲜的低结晶度共聚PP,虽然成本高了点,但表面变成了细腻的哑光效果,手感也好多了,客户投诉一下子就少了。有时候,一味追求低成本,反而会付出更高的质量代价。

加工工艺参数的关键作用

如果说材料是基础,那么加工工艺就是实现这个基础的关键手段。同样的材料,不同的工艺参数,可以做出完全不同的表面效果。在我看来,工艺参数就像厨师的火候,火大了糊了,火小了不熟,必须恰到好处才能做出美味佳肴。

温度控制是第一个要谈的。料筒温度、喷嘴温度、模具温度,每一个都重要。料筒温度太高,材料容易分解,分解的小分子跑到表面,就会让产品发亮。温度太低,塑化不好,材料流动性差,可能充不满模或者表面产生流痕。我一般建议从材料供应商推荐的温度范围的中下限开始试起,慢慢调整。模具温度对表面光泽的影响尤其直接。模温高,材料在模腔内冷却慢,分子有更多时间排列整齐,表面就更光亮。模温低,冷却快,表面分子排列混乱,光泽就低。所以想要哑光效果,适当降低模温是个有效的办法。

注射速度和压力也很关键。速度太快,材料剪切剧烈,温升明显,甚至可能造成局部烧焦,表面当然会亮。速度太慢,又可能形成冷料痕或者流痕,表面也不好看。我遇到过很多案例,调整射速就能明显改善表面光泽。一般来说,想要哑光效果,建议采用中低速注射,让材料平稳地填充模腔。保压压力和时间的设置也会影响表面状态。保压太大太久,容易造成分子取向明显,收缩不均,表面可能出现亮斑。

冷却时间不能忽视。冷却时间不足,产品取出后还在继续收缩,甚至可能变形,表面光泽也会变化。冷却时间太长,又影响生产效率。需要找到那个平衡点,让产品充分冷却定型,但又不过度延长周期时间。背压的设置对塑化质量有影响。适当的背压可以提高塑化均匀性,减少气泡和银丝,但背压太大又会导致温升过高,材料可能分解。

螺杆转速和塑化时间也需要关注。转速太快,剪切热大,材料容易过热;转速太慢,塑化时间太长,材料在料筒里停留时间过久,也可能降解。我通常建议使用中低转速,让材料均匀塑化而又不过热。干燥条件对某些TPE材料也很重要。虽然很多TPE不象尼龙那样需要严格干燥,但如果原料受潮,加工时水分挥发可能在表面形成气泡或银纹,影响外观。

| 工艺参数 | 对光泽的影响 | 调整方向(追求哑光) |

|---|---|---|

| 料筒温度 | 过高导致分解发亮,过低塑化不良 | 使用推荐范围中下限 |

| 模具温度 | 高模温导致高光泽,低模温降低光泽 | 适当降低模温 |

| 注射速度 | 过快导致剪切发热,表面发亮 | 采用中低速注射 |

| 保压压力与时间 | 过大过久导致分子取向,产生亮斑 | 降低保压,缩短时间 |

| 冷却时间 | 不足导致后续收缩变形 | 保证充分冷却 |

我记得有家做日用品的公司,他们的TPE产品总是表面光泽不均匀,有的地方亮有的地方哑。我去看了他们的注塑机,发现这台老机器温控系统不太准,实际温度比设定温度高了十几度。工人按照工艺卡设置参数,但实际上材料已经过热了。我们校正了温度传感器,又调整了射速,问题就解决了。很多时候,设备的状态也会影响工艺参数的稳定性,定期维护校准很重要。

模具设计与表面处理的影响

模具是材料的成型母体,它的状态直接决定了产品的表面状态。一个好的模具设计师,不仅要考虑产品结构,还要考虑表面效果的要求。模具方面的问题,往往是最容易被忽视的,但却是最关键的因素之一。

模具钢材的选择是基础。不同的钢材,抛光后能够达到的光洁度不同。NAK80、S136这些高级别模具钢,能够抛光到像镜子一样,用这种模具做出来的产品表面自然就很光亮。如果想要哑光效果,反而需要选择低级别的钢材,或者对模具表面进行特殊处理。模具表面的抛光方向也很重要。沿着脱模方向抛光,有助于脱模,但可能会产生明显的纹路方向性。不规则地抛光,或者进行喷砂处理,可以获得哑光表面。

模具表面的处理方式直接决定产品表面质感。光面模具产生光面产品,这是显而易见的。但很多人不知道,不同程度的抛光会带来不同的光泽度。#320、#600、#1000、#2000,不同标号的砂纸或者钻石膏抛光出来的效果完全不同。数字越大,表面越细腻,产品越亮。如果想要哑光效果,通常需要进行喷砂处理。喷砂的砂粒材质、粒径和喷砂压力都会影响最终效果。玻璃珠喷砂和氧化铝喷砂的效果不同,粗砂和细砂的效果也不同。我通常建议客户,先做几个不同喷砂参数的试板,看看效果再决定。

模具的排气设计不容忽视。排气不畅,困气的地方容易烧焦,那个位置就会特别亮,甚至出现黄线。排气槽的深度、宽度和位置都很讲究。太浅了排气效果不好,太深了又可能跑料。我曾经见过一个模具,因为排气设计不合理,产品总是在同一个位置出现亮斑,怎么调机都没用。后来修改了模具,增加了排气槽,问题就迎刃而解了。

浇口设计和冷却水道布置也会影响表面光泽。浇口太小,注射速度不得不提高,导致剪切发热,浇口附近就会发亮。浇口位置设计不当,可能造成熔接痕明显,熔接痕处的光泽通常与周围不同。冷却不均匀,产品各部分收缩不一致,表面光泽也可能不均匀。这些都需要在模具设计阶段就充分考虑。

模具使用过程中的维护也很重要。模具表面残留的脱模剂、硅油或者其它污染物,会直接影响产品表面状态。定期清洗模具,保持模面清洁,是很基本但很重要的工作。模具磨损也会影响表面效果。使用时间长了,喷砂面可能被磨平,光面可能出现划痕,这些都会导致产品表面光泽变化。

| 模具因素 | 对产品表面光泽的影响 | 改善建议 |

|---|---|---|

| 钢材类型与抛光等级 | 高级钢高抛光导致高光泽产品表面 | 根据表面要求选择钢材和抛光等级 |

| 表面处理方式 | 光面模具产生亮面,喷砂模具产生哑光面 | 根据需求选择喷砂或抛光处理 |

| 排气系统设计 | 排气不良导致局部烧焦发亮 | 优化排气槽设计与布局 |

| 浇口设计与位置 | 影响流动模式和剪切发热,进而影响光泽 | 合理设计浇口尺寸和位置 |

| 冷却系统设计 | 冷却不均导致收缩不均,光泽不均 | 确保冷却均匀充分 |

去年遇到一个很有意思的案例。一家做高端电子配件的客户,他们的模具是镜面抛光的,但产品要求是哑光表面。如果重新做模具或者改表面处理,成本很高周期也长。后来我想了个办法,在材料里加了适量的消光剂,同时调整了工艺参数,用高模温低速注射,让材料尽量复制模具的镜面效果,然后通过材料本身的消光特性来降低光泽。虽然听起来有点矛盾,但确实起到了效果,最终产品表面是一种很细腻的哑光效果,客户非常满意。有时候解决问题需要跳出常规思维。

外部环境与后处理因素

很多时候,问题不是出在材料、工艺或模具上,而是来自外部环境或者后处理过程。这些因素往往更隐蔽,更难以察觉,但确实会影响产品表面状态。

环境温湿度是个容易被忽视的因素。夏天和冬天,同样的参数做出来的产品表面光泽可能不同。湿度高的时候,材料可能吸收更多水分,加工时这些水分变成蒸汽,影响表面质量。温度高的时候,产品冷却速度慢,分子有更多时间排列整齐,表面可能更亮。有些没有恒温恒湿车间的厂家,经常会遇到季节性的质量波动,表面光泽不一致就是常见问题之一。

后处理工艺对表面光泽的影响很大。有些产品需要二次硫化,硫化温度和时间如果控制不好,表面可能出油发亮。有些产品需要喷涂或者印刷,前处理中的清洗剂可能侵蚀表面,改变光泽。UV照射、热处理、表面打磨这些后处理工序,都会改变表面状态。我见过一个案例,产品注塑出来时表面很好,但经过紫外线消毒后,表面变得油亮。后来发现是材料中的某些助剂在UV照射下迁移到了表面。

存放条件和时间也会影响表面光泽。TPE材料中的油和助剂会随时间慢慢迁移到表面。刚做出来的产品可能表面哑光,放了几周后却变得油亮。温度越高,这种迁移速度越快。所以有些产品刚下线时检验合格,放到仓库一段时间后却出了问题。添加剂的相容性是关键,要选择迁移性低的助剂,或者添加一些拦截剂来减缓迁移速度。

清洁和包装方式也需要考虑。有些包装材料会与产品表面发生反应,或者析出某些物质到产品表面,造成发亮。不适当的清洁剂可能溶解表面的成分,或者留下残留物,改变表面外观。运输过程中的摩擦也可能抛光产品表面,特别是凸起部位,摩擦后可能变得更亮。

光照老化会使材料表面发生化学变化,可能导致颜色和光泽变化。有些稳定剂不足的材料,在光照下很快就会出现表面粉化或者变亮。热老化同样会影响表面状态,加速油和助剂的迁移。这些都是在产品设计阶段就需要考虑的因素。

| 外部因素 | 对表面光泽的影响机制 | 应对措施 |

|---|---|---|

| 环境温湿度 | 影响冷却速度和材料含水率,进而影响光泽 | 控制车间温湿度,必要时加装空调除湿 |

| 后处理工艺 | UV、热处理等可能加速表面成分迁移 | 优化后处理参数,选择耐迁移材料 |

| 存放时间与条件 | 随时间推移,内部组分向表面迁移 | 选择相容性好的体系,控制存储环境 |

| 包装材料 | 可能析出物质或与产品表面反应 | 测试包装相容性,选择惰性包装材料 |

| 光照与热老化 | 引起表面化学变化和成分迁移 | 添加足够稳定剂,避免暴晒和高温存储 |

我曾经协助处理过一个很有意思的投诉。客户说产品到他们手上时表面发亮,但我们出厂检验时明明是好的。后来跟踪发现,问题出在运输环节。夏天运输车厢内温度很高,产品堆叠在一起,受压受热,导致油分加速迁移到表面。我们改进了包装,增加了隔热层,并建议客户改善仓库条件,问题就不再出现了。这种问题不深入追踪是很难找到根本原因的。

系统性问题分析与解决思路

面对TPE表面发亮的问题,最重要的是要有系统性的分析思路。头痛医头脚痛医脚往往解决不了根本问题。我总结了一套问题排查的方法,这些年用下来效果不错。

首先要确认问题是普遍性的还是局部性的。是整个批次的所有产品都发亮,还是个别机器或个别模腔的产品发亮?是整个产品表面都亮,还是局部位置亮?答案不同,排查方向就完全不同。整体发亮往往与材料或全局工艺参数有关,局部发亮则更可能与模具或设备相关。

其次要确认问题出现的时间点。是突然出现的还是逐渐出现的?是一直存在还是偶尔发生?突然出现的问题往往与原材料批次变更、设备调整等有关;逐渐出现的问题可能与模具磨损、设备老化有关;偶尔发生的问题可能与环境变化、操作人员变动有关。

然后要进行分层排查。从材料开始,确认是否换了批次,是否受了污染,是否存储条件不当。然后检查工艺参数,是否有人改动过,设备实际参数与设定值是否一致。接着查看模具状态,是否需要清洗,是否有损伤,排气是否畅通。最后考虑环境因素,温湿度是否有变化,后处理工序是否调整过。

必要的时候需要做一些对比试验。用已知好的材料和已知不好的材料在同一设备上生产对比;同一材料在不同设备上生产对比;调整单一参数看效果变化。通过对比试验,往往能够快速缩小问题范围。

记录和数据的完整性很重要。完善的生产记录能够帮助快速追溯问题源头。材料批号、设备参数、模具状态、环境条件、检验结果,这些数据都应该系统记录。出现问题时,这些数据就是排查的依据。我见过很多工厂,因为记录不完整,出了问题找不到原因,只能靠猜,浪费大量时间和资源。

预防总是比纠正更经济有效。建立标准化的材料评估和认证流程,新材料必须经过全面测试才能上线使用。制定严格的工艺参数控制范围,任何调整都需要经过审批和验证。建立定期模具和设备维护计划,预防性维护比坏了再修更可靠。对操作人员进行定期培训,增强他们的质量意识和问题识别能力。

| 问题特征 | 可能原因方向 | 排查方法 |

|---|---|---|

| 整体均匀发亮 | 材料变更,工艺参数调整 | 对比试验,参数回溯 |

| 局部位置发亮 | 模具问题,排气不良,冷却不均 | 模具检查,压力传感器分析 |

| 突然出现发亮 | 材料批次变化,设备参数被改 | 审查变更记录,对比前后差异 |

| 逐渐变得发亮 | 模具磨损,设备老化 | 趋势分析,定期监测数据 |

| 偶尔随机发亮 | 环境波动,操作不一致 | 统计过程控制,加强培训 |

我记忆最深的是一个持续了三个月的问题排查案例。一家大型制造商的TPE产品表面光泽不稳定,时亮时哑。我们检查了所有可能因素,都没有找到根本原因。最后发现问题是来自不同班次的操作人员对干燥机的设置理解不同,白班人员设置干燥温度80度,夜班人员理解为料斗温度80度,实际设置了更高的筒体温度。就是这么一个沟通误解,导致了长期的质量波动。这个问题告诉我们,有时候最不像问题的地方,反而可能是问题的根源。

表面光泽的控制与优化策略

掌握了问题原因和排查方法后,我们更需要的是如何主动控制和优化表面光泽。根据产品要求,有时候我们需要高光泽表面,有时候需要哑光表面,如何精准控制才是技术的精髓。

对于需要高光泽表面的产品,材料选择上应该选用分子量分布窄的基材,减少填料的添加量,选择迁移性低的油品和助剂。工艺上应该采用较高的模具温度,中等注射速度,充分的保压压力和时间。模具方面需要高光洁度的抛光,甚至镜面抛光。良好的排气和冷却系统也很重要。

对于需要哑光表面的产品,材料方面可以添加适量的无机填料如碳酸钙、滑石粉等,选择低结晶度的树脂相,控制油的添加量和选择迁移性低的油品。工艺上应该采用较低的模具温度,中低速注射,避免过高的保压压力。模具表面进行喷砂处理,砂粒的粗细可以根据哑光程度要求来选择。喷砂参数需要精心调整,不同的砂材、气压和距离会产生不同的效果。

有时候我们需要表面具有特殊的效果,比如皮革纹、木纹、磨砂感等。这需要通过模具蚀纹来实现。蚀纹的深度、密度和图案设计都会影响最终效果。深蚀纹可以隐藏表面缺陷,但可能影响脱模;浅蚀纹效果细腻,但对表面缺陷更敏感。蚀纹模具的维护也很重要,需要定期清洗和保养。

添加剂的使用可以提供额外的控制手段。消光剂可以直接降低表面光泽,抗刮擦剂可以提高表面耐用性,防污剂可以减少表面污染和指纹。这些添加剂需要与基材有良好的相容性,否则可能带来新的问题。

在线监测技术的应用可以提高控制精度。红外测温可以实时监测模具表面温度,视觉系统可以检测产品表面缺陷,光泽度仪可以量化表面光泽程度。这些数据可以反馈给控制系统,实现闭环控制。对于高要求的产品,100%在线检测可能是必要的。

最终,表面光泽的控制是一个系统工程,需要材料、工艺、模具和设备各方面的协同配合。建立完善的控制计划和标准操作程序,定期审核和更新这些文件,确保所有相关人员都理解和遵循要求。质量是制造出来的,不是检验出来的,这个道理在表面光泽控制上尤其明显。

| 表面类型 | 材料策略 | 工艺策略 | 模具策略 |

|---|---|---|---|

| 高光泽表面 | 少填料,窄分子量分布 | 高模温,中射速 | 高光抛光,良好排气 |

| 哑光表面 | 加填料,低结晶度树脂 | 低模温,中低速注射 | 表面喷砂,优化冷却 |

| 特殊纹理表面 | 适中流动性,良好复制性 | 适当模温,优化注射 | 蚀纹处理,定期维护 |

| 一致稳定表面 | 批次稳定性,相容性好 | 参数控制严格,闭环调节 | 状态稳定,维护良好 |

我曾经参与过一个汽车内饰项目的开发,要求TPE表面具有一致的哑光效果,与相邻的塑料件匹配。我们通过精心选择填料类型和粒径,优化模具喷砂参数,严格控制工艺窗口,最终实现了令人满意的效果。这个项目成功后,我深深体会到,表面质量控制需要的不仅是技术,更是一种追求极致的态度。

常见问题与解答

问:刚开机时产品表面正常,生产一段时间后开始发亮,是什么原因?

答:这种情况往往与设备温度稳定性有关。可能是料筒温度随时间漂移升高,或者模具温度因连续生产而上升。检查设备的温控系统是否正常,冷却系统是否有效。也可能是材料在料筒中停留时间过长导致轻微降解。

问:同一模具生产的产品,为什么有时亮有时哑?

答:这种波动通常与环境温湿度变化有关,或者与设备参数控制精度有关。建议监控生产环境条件,检查设备参数稳定性。也可能是材料批次间存在微小差异,加强进货检验可以缓解这个问题。

问:添加了消光剂,但效果不明显,怎么办?

答:首先确认消光剂的类型和添加量是否适当。无机填料类消光剂需要达到一定添加量才能有效果,通常至少15%以上。其次检查分散是否良好,团聚的消光剂效果会大打折扣。最后考虑工艺参数是否合适,高模温可能抵消消光剂的效果。

问:产品局部发亮,特别是在浇口附近,如何解决?

答:浇口附近发亮通常是由于剪切过热导致。可以尝试降低注射速度,扩大浇口尺寸,或者修改浇口设计以减少剪切。调整保压压力和时间也可能有帮助。

问:存放一段时间后产品表面变亮,如何预防?

答:这是典型的迁移现象。选择迁移性低的油品和助剂,改善添加剂与基材的相容性。添加迁移拦截剂也有帮助。控制存储环境温度,避免高温加速迁移。

问:如何量化测量表面光泽?

答:使用光泽度仪进行测量,通常以60度角测量值为参考。哑光表面一般在10-30GU之间,半光表面在30-70GU,高光表面可达70GU以上。建立内部标准和控制范围很重要。

这些问题只是我日常工作中遇到的一小部分,每个问题背后都可能有多重原因。重要的是保持耐心,系统排查,记录经验。表面质量控制是一门艺术,需要理论指导,更需要实践经验。希望这些分享能为大家提供一些思路和帮助。

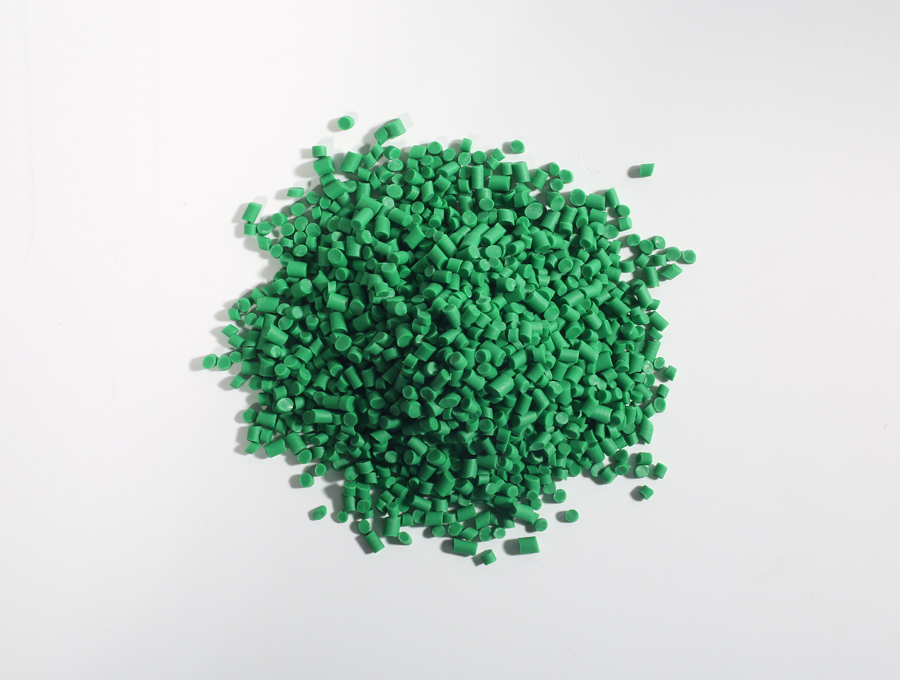

- 上一篇:挤出TPE弹性体颗粒不溶什么原因?

- 下一篇:TPE数据线发黄是什么原因?

客服QQ

客服QQ