新闻中心

最新资讯

新闻中心

TPE进胶口发白是什么原因?

- 时间:2025-10-16 10:00:34

- 来源:立恩实业

- 作者:TPE

干了这么多年注塑,每天在车间里摸爬滚打,听到最多的问题之一就是:师傅,你看这个进胶口又发白了,怎么回事啊。说实话,第一次遇到这个问题时我也头疼,折腾了好几天,换材料调参数,就是找不到症结所在。后来经验多了才明白,这小小的发白现象背后,竟然藏着这么多门道。

进胶口发白可不是小事,它直接关系到产品的外观质量,有时候甚至会影响整体强度。客户收到货,第一眼就看到那个刺眼的白色痕迹,换做是谁都会不满意。更让人头疼的是,这个问题往往在生产过程中反复出现,今天调好了,明天又冒出来,简直就像在和你玩捉迷藏。

我记得特别清楚,那是2015年的夏天,我们接了个大单子,要做一批医用TPE配件。刚开始试模还挺顺利,等到正式生产时,突然发现进胶口位置出现了一条明显的发白痕迹。当时急得我满头大汗,眼看着交货期就要到了,整条生产线都停了下来。我和技术团队整整排查了两天,最后发现是模具温度设置不合理导致的。自从解决了那个问题后,我对TPE进胶口发白的认识才真正深入起来。

材料因素导致的进胶口发白

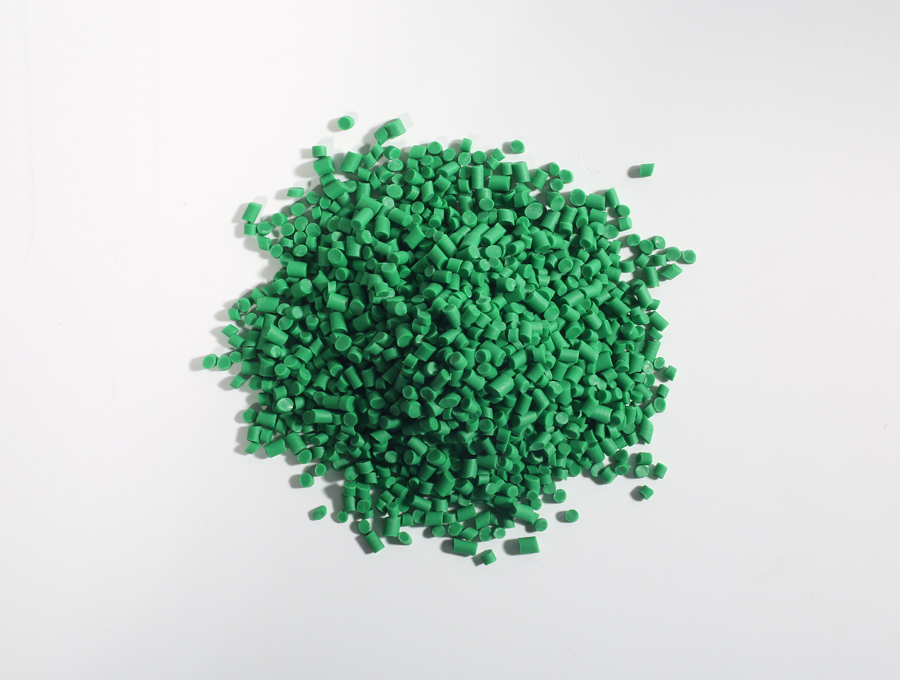

说到TPE材料本身的问题,我可真是有一肚子话要说。很多时候,操作员第一反应就是怪罪设备或者工艺,其实根源往往出在材料上。TPE是一种热塑性弹性体,它的性能受到原料配方、生产工艺和储存条件的多重影响。

水分含量过高是最常见的罪魁祸首。别小看那一点点水分,在高温高压的注射过程中,水分瞬间汽化,在熔体内部形成微小的气泡。这些气泡在熔体流过狭小的进胶口时受到剧烈剪切,要么破裂要么被拉伸成微裂纹。等到制品冷却后,这些缺陷对光线的反射就和周围材料不同,看起来就是发白的痕迹。我建议各位一定要重视原料干燥,根据我的经验,TPE材料通常需要在80-90摄氏度的条件下干燥2-4小时,水分含量控制在0.05%以下。

材料降解也是个不容忽视的问题。有些厂家为了降低成本,会在配方中添加过多回收料或者填充物。这些添加剂在高温下容易发生分解,产生气体或者形成团聚物。当熔体通过进胶口时,这些分解物就会聚集起来,形成发白区域。更糟糕的是,有些降解产物还会进一步催化材料分解,造成恶性循环。

润滑剂析出这个问题比较隐蔽,需要仔细观察才能发现。适量的润滑剂有助于熔体流动,但过量添加或者分散不均匀时,润滑剂就容易在流动过程中析出到表面。进胶口位置流速快、剪切力大,更是润滑剂析出的重灾区。析出的润滑剂形成一层薄膜,改变了表面的光学性质,看起来就是白茫茫的一片。

相容性问题在多层材料或者共混体系中特别常见。TPE往往需要与其他塑料配合使用,如果相容性不好,不同相之间就会发生分离。在高速注射过程中,各组分在进胶口处的流动行为不一致,导致相分离现象更加明显。这种相分离产生的界面就会对光线产生散射,形成发白外观。

| 材料问题类型 | 具体表现 | 影响程度 | 解决难度 |

|---|---|---|---|

| 水分含量过高 | 表面银纹状发白 | 高 | 低 |

| 材料降解 | 局部集中发白 | 中高 | 中 |

| 润滑剂析出 | 均匀膜状发白 | 中 | 中高 |

| 相容性问题 | 云雾状发白高高 |

说到材料选择,我有个血泪教训。曾经为了降低成本,选用了一家小厂提供的TPE材料,价格确实便宜不少。结果生产时进胶口发白问题不断,废品率飙升。最后算下来,反而比用优质材料损失更大。从那以后,我始终坚持用信誉好的品牌材料,虽然单价高些,但综合成本反而更低。

工艺参数设置不当

工艺参数调整可是个技术活,需要耐心和经验。我见过太多技术员一遇到问题就胡乱调参数,结果越调越糟。注射速度过快是最常见的错误。为了提高生产效率,很多人会把注射速度调到很高。殊不知过快的速度会使熔体在进胶口处产生过度剪切,导致材料分子链断裂降解。这种降解不仅造成发白,还会影响材料性能。

熔体温度过高或过低都会惹麻烦。温度太高,材料容易分解产生气体;温度太低,熔体流动性差,需要更高注射压力,同样会增加剪切应力。这个度真的很难把握,需要根据具体材料和产品结构慢慢摸索。我一般会先从材料供应商推荐的温度范围中间值开始,然后根据实际情况微调。

保压压力和速度的设置也很关键。过高的保压压力会使进胶口处的熔体承受持续高压,容易产生应力发白现象。而保压速度过快则可能将已经冷却的表层材料撕裂,露出内部发白层。这个问题在厚壁制品中特别明显,需要格外注意。

冷却时间不足往往被忽视。很多人都关注注射阶段的参数,却忘了冷却过程同样重要。如果冷却时间不够,制品内部可能还在收缩,而外部已经固化。这种不均匀收缩会在进胶口附近产生内应力,应力集中到一定程度就会形成发白区域。特别是在使用自动机械手取件时,一定要确保冷却时间充足。

| 工艺参数 | 设置不当的表现 | 对发白的影响 | 调整建议 |

|---|---|---|---|

| 注射速度 | 过快 | 高剪切致降解 | 分级注射 |

| 熔体温度 | 过高或过低 | 分解或流动差 | 分段控温 |

| 保压压力 | 过大 | 应力发白 | 逐步降低 |

| 冷却时间 | 不足 | 内应力集中 | 延长冷却 |

说到工艺调试,我有个习惯,每次调整参数只改变一个变量,并且记录下调整前后的变化。这样虽然慢些,但能准确知道每个参数的影响效果。曾经有个学徒同时调整了温度、压力和速度三个参数,结果问题更严重了,最后花了双倍时间才找回原来的设置。工艺调试就像医生开药,要对症下药,不能乱来。

模具设计问题

模具设计的好坏直接决定了生产质量和效率。有些模具先天不足,后天再怎么调整工艺都难以完全解决问题。进胶口尺寸设计不合理是最典型的例子。尺寸太小会增加剪切应力,太大又会导致冷却缓慢。我一般建议进胶口厚度取产品壁厚的50-70%,这个比例在实践中效果不错。

流道系统设计不当会让熔体流动不平衡。有些模具为了追求紧凑结构,将流设计得过于复杂,弯折太多。熔体每经过一个弯折就会经历一次剪切和拉伸,多次累积后很容易造成材料损伤。特别是当流道突然变细或变粗时,流动状态剧烈变化,更容易出现问题。

冷却系统布置不合理会导致温度不均。进胶口区域通常是模具中温度最高的地方,如果冷却不足,就会导致材料在该区域停留时间过长,增加降解风险。我曾经遇到过一套模具,就因为冷却水道离进胶口太远,导致该区域散热不良,始终有发白现象。后来修改了模具,增加了专门的水路,问题才得以解决。

表面粗糙度问题容易被忽视。过于粗糙的模具表面会增加熔体流动阻力,同时容易藏污纳垢。这些污染物在高温下会促进材料分解。而过于光滑的表面又可能导致熔体粘附,同样会影响流动状态。合适的表面处理很重要,我通常推荐使用polish到SPI A2级别的光洁度。

排气设计不良会导致气体困在模腔内。这些被困住的气体在高压下会被压缩到熔体内部,最后在进胶口处形成气纹或发白。好的排气系统应该能够确保气体顺利排出,同时防止熔体泄漏。我设计模具时,通常会在进胶口对面设置排气槽,深度控制在0.02-0.03mm为宜。

设备状况影响

注塑机的状态对产品质量影响巨大,这点我深有体会。螺杆磨损是最常见的问题。随着使用时间增长,螺杆和机筒的间隙会越来越大,导致熔体回流和热降解。磨损的螺杆也不能提供均匀的剪切和混炼,使熔体温度不均。这些都会增加进胶口发白的风险。

温度控制系统精度不足会导致熔体温度波动。有些老旧的注塑机温控精度差,实际温度与设定值可能相差好几度。这种波动会使材料经历反复的加热冷却过程,加速降解。我建议定期校准温度传感器,确保测温准确。

注射系统响应迟缓会影响注射精度。特别是使用慢速注射时,如果系统响应跟不上,就会导致实际注射曲线与设定值偏差很大。这种偏差在进胶口处表现得特别明显,因为这里是流动最复杂的地方。定期维护液压系统,更换老化元件是很必要的。

模具安装对中度不好会产生飞边和应力。对中不良时,模具的一半会相对于另一半错位,使进胶口形状发生变化。这种变化虽然很小,但足以改变熔体流动状态,增加剪切应力。每次换模后,我都会亲自检查对中情况,确保误差在允许范围内。

| 设备问题 | 具体表现 | 对发白的影响 | 解决方案 |

|---|---|---|---|

| 螺杆磨损 | 间隙过大 | 熔体降解 | 更换或修复 |

| 温控失灵 | 温度波动 | 不均匀加热 | 校准传感器 |

| 注射响应差 | 曲线偏差 | 流动不稳定 | 维护液压系统 |

| 对中不良 | 模具错位 | 流动状态改变 | 重新对中 |

说到设备维护,我养成了个习惯,每天开机前都要检查一遍关键参数。听起来可能有些繁琐,但真的能避免很多问题。有次早上检查时发现温度显示异常,及时报修,避免了一次大规模废品事故。设备就像人的身体,平时就要注意保养,不能等到出了问题再解决。

环境与操作因素

环境条件的变化常常被忽视,但却实实在在影响着产品质量。车间温湿度控制不好会直接影响材料性能。特别是雨季时,空气湿度大,材料更容易吸湿。即使使用了干燥机,如果车间湿度太高,材料在输送过程中还是会吸收水分。我建议将车间湿度控制在50%以下,这样才能确保材料干燥效果。

操作员的技术水平直接影响生产稳定性。同样一台设备,不同的操作员会开出不同的效率和质量。有些操作员为了图快,擅自调整工艺参数;有些则缺乏发现问题的能力,等到大批废品产生时才反应过来。定期培训很重要,要让操作员理解每个参数的意义,而不仅仅是会按按钮。

材料 handling 过程不当会引入污染。很多厂家重视生产过程的控制,却忽视了原料搬运和储存环节。用过的料袋不及时扎口,不同批次的材料混放,甚至用同一个容器盛装不同材料,这些都会导致污染。我曾经发现一个发白问题竟然是因为搬运时料袋拖地,沾上了灰尘导致的。

模具保养不到位会积累问题。每次生产后都应该彻底清理模具,定期进行防锈处理。但有些厂家为了赶产量,忽略这些保养工作。久而久之,模具表面出现锈蚀或损伤,就会影响产品质量。进胶口区域尤其需要保持清洁,任何残留物都可能引起发白。

说到环境控制,我记得有年梅雨季节,车间湿度突然飙升,当时没太在意,结果第二天就发现产品大面积发白。排查了好久才意识到是湿度问题。后来投资买了除湿设备,这才彻底解决。环境因素就是这样,平时不注意,一旦出问题就很麻烦。

问题诊断方法与步骤

遇到进胶口发白问题,最重要的是系统性的诊断方法。盲目尝试往往事倍功半。我总结了一套诊断流程,帮助快速定位问题根源。首先要观察发白的形态特征。均匀的发白往往与材料本身有关;而局部的、有方向性的发白则更可能是工艺或模具问题。

材料排查是第一步。确认材料批次是否变更,干燥条件是否达标。我习惯留样对比,将怀疑有问题的材料与之前成功的批次同时进行试模对比。这样能快速判断是否是材料问题。同时要检查原料包装和储存条件,确保没有受潮或污染。

工艺参数复查要细致。不要只看设定值,还要检查实际值。有些注塑机显示的温度和压力与实际值有偏差,需要用水银温度计和压力表进行校准。我遇到过一台机器,显示温度是200度,实际测量只有190度,这种偏差足以引起问题。

模具检查要全面。不仅要看进胶口本身,还要检查整个流道系统。使用模具显微镜观察表面状态,测量关键尺寸是否磨损。有时候问题不在进胶口,而在上游的流道或喷嘴。特别是热流道模具,温度控制不准往往会导致降解。

设备状态评估很重要。测量螺杆间隙,检查液压系统响应,校准温度控制器。这些工作虽然繁琐,但能排除很多隐蔽的问题。我建议建立设备档案,记录每次维护和检修的情况,这样出现问题时有据可查。

最后要进行综合分析。很多时候问题不是单一因素造成的,而是多个因素叠加的结果。可能材料稍微有点湿,模具温度略高,注射速度偏快,单独每个问题都不严重,但合在一起就导致发白。这就需要我们全面考虑,逐个排除。

解决方案与预防措施

找到问题根源后,就要采取针对性的解决措施。根据我的经验,预防远比事后补救重要。建立完善的材料管理制度是基础。包括材料验收、储存、干燥和使用全过程的管理。每批材料都要留样,出现问题时可以追溯。干燥条件要严格执行,不能凭经验随意调整。

工艺参数标准化很重要。对每个产品都要建立完整的工艺档案,记录最优参数设置。包括温度、压力、速度、时间等所有关键参数。这些数据要定期复核,确保实际生产与标准一致。当需要调整时,要记录调整原因和效果,形成知识积累。

模具维护要形成制度。定期检查进胶口磨损情况,测量关键尺寸。建立模具保养计划,包括日常清理、定期抛光和防锈处理。特别是热流道模具,要定期校验温度控制系统,确保各点温度均匀准确。

设备保养不能马虎。制定预防性维护计划,定期检查螺杆、液压系统、温控系统等关键部件。建立设备精度档案,定期校准各种仪表和传感器。对于老旧的设备,要考虑技术改造或更新,毕竟工欲善其事,必先利其器。

人员培训要持续进行。让操作员和理解工艺原理,而不仅仅是会操作机器。建立问题反馈机制,鼓励操作员报告异常情况。定期组织技术交流,分享解决问题的经验。我记得实施这些措施后,我们车间的质量问题减少了至少一半。

环境控制要重视。安装温湿度监控设备,确保车间环境符合要求。建立清洁管理制度,防止原料污染。特别是对温湿度敏感的产品,可以考虑设置专门的生产区域,进行特殊环境控制。

案例分析

让我分享几个实际案例,这些案例来自我的亲身经历,希望对大家有启发。第一个案例是关于材料干燥的。某次生产手机套时,进胶口出现均匀发白。排查工艺参数都没问题,最后发现是干燥机滤网堵塞,导致干燥效果下降。更换滤网后问题立即解决。这个案例告诉我们,不仅要看干燥设定参数,还要实际检测干燥效果。

第二个案例涉及模具设计。一套新开发的厨具模具,试模时进胶口始终发白。调整工艺参数效果不明显。仔细检查发现进胶口厚度只有产品壁厚的30%,明显过薄。修改模具增加进胶口厚度后,问题得到解决。有时候先天不足,后天再怎么努力也难以完全弥补。

第三个案例关于设备维护。有台老注塑机生产的产品总是偶尔发白,时好时坏。排查很久才发现是温控系统故障,温度随机波动。维修温度控制器后问题消失。这种间歇性问题最麻烦,需要耐心和细致的观察才能发现。

最后一个案例很有意思。某批产品发白问题只出现在夜班生产,白班完全正常。调查发现夜班操作员为了提高产量,擅自提高了注射速度。经过培训和教育后,问题不再出现。这说明人员因素同样重要,需要加强管理和培训。

通过这些案例,我想说的是,解决进胶口发白问题需要系统思维,要全面考虑材料、工艺、模具、设备和人员各个方面。每个问题都有其独特性,需要具体分析,不能生搬硬套。

常见问题解答

问:进胶口发白是否会影响产品强度?

答:这要看发白的根本原因。如果只是表面轻微应力发白,对强度影响不大;但如果是材料降解导致的发白,往往会伴随分子链断裂,肯定会影响力学性能。建议进行力学测试确认。

问:如何快速判断发白问题的原因?

答:我通常先看发白的形态。均匀发白多与材料有关;有方向性的发白往往与流动有关;局部发白则可能与模具或设备有关。然后按照材料、工艺、模具、设备的顺序逐一排查。

问:修改模具是不是最后的选择?

答:不一定。如果确定是模具设计问题,越早修改损失越小。我曾经遇到过因为拖延修改模具,导致三个月都在生产不良品的情况。关键是先准确判断,确认是模具问题就要果断处理。

问:如何预防进胶口发白问题?

答:预防需要系统措施:严格材料管理、标准化工艺参数、定期模具保养、设备预防性维护、人员培训和环境控制。多管齐下才能有效预防。

问:发白问题是否与TPE材料的硬度有关?

答:确实有关。通常硬度越高,熔体流动性越差,越容易产生剪切发热和降解。高硬度TPE需要更谨慎地调整工艺参数,特别是注射速度和温度。

问:如何选择适合的进胶口类型?

答:要根据产品结构和要求选择。点浇口适合大多数情况;边缘浇口适合平板状产品;直接浇口适合厚壁制品。选择时要考虑流动距离、壁厚比和外观要求。

解决TPE进胶口发白问题就像医生看病,需要望闻问切,综合判断。每个案例都有其独特性,需要具体问题具体分析。希望我的这些经验能对大家有所帮助,少走些弯路。

- 上一篇:TPE能不能做低压注塑?

- 下一篇:TPE弹性体染色后变色是什么原因?

客服QQ

客服QQ